Spécialisée dans la fabrication d’électro-aimants pour accélérateurs de particules, Sigmaphi exporte 90 % de sa production dans les secteurs de la recherche, le médical, l’industrie et l’énergie. Forte de plus de 40 ans d’expérience et implantée à Vannes depuis 1994, l’entreprise s’appuie sur un ancrage territorial fort et un réseau dense de partenaires locaux, tout en visant une nouvelle étape de croissance avec la construction d’une usine de 11 M€. Sebastien Longelin, Président Directeur Général, et Vincent Sigalo, Directeur Supply Chain évoquent leur démarche en faveur des achats locaux.

Pouvez-vous nous présenter plus précisément votre cœur de métier ?

Sébastien Longelin : Sigmaphi est pionnière dans la conception et la fabrication d’électro-aimants. Nous répondons aux besoins spécifiques des accélérateurs de particules dans les secteurs de la recherche, du médical de l’industrie et de l’énergie.

En 2008, l’entreprise s’est dotée d’un service de recherche et de développement conséquent qui nous permet de mener nos propres études magnétiques et de concevoir nos aimants. En effet, sur nos 160 collaborateurs, une équipe de 24 ingénieurs s’y consacre.

Nos produits équipent désormais les accélérateurs de particules les plus performants comme le Synchrotron du Paul Scherrer Institut, le Large Hadron Collider (LHC) au CERN, le cyclotron Normandy Hadrontherapy (NHa).

Sigmaphi est ancrée dans le Morbihan depuis 44 ans, quel a été l’élément moteur de votre installation ?

Sébastien Longelin : Sigmaphi a une histoire longue avec la Bretagne. Créée en 1981, l’entreprise a d’abord été implantée en région parisienne. Mais le besoin d’ancrage a été le plus fort, car son dirigeant de l’époque, Henri Le Gal, était originaire de Séné. Il décide de déménager en 1994 son entreprise au bord de la mer.

Ce choix n’est pas anodin, car aujourd’hui, grâce à cette qualité de vie, nous constatons très peu de rotation au sein de nos effectifs.

La Bretagne est-elle un territoire propice à l’industrie de pointe ?

Vincent Sigalo : Même si le Morbihan n’est pas une terre historiquement tournée vers l’industrie mécanique, notre implantation ici n’a pas freiné notre développement. Nous réalisons aujourd’hui 90 % de notre chiffre d’affaires à l’export, soit près de 26 M€ en 2024, dont 21 M€ pour l’entité morbihannaise et 5 M€ via notre filiale en Chine.

L’Europe reste notre premier marché, mais nous constatons une forte croissance aux États-Unis, au point d’envisager à terme une présence commerciale et peut-être un atelier d’assemblage sur place.

Nous sommes conscients de notre rôle en tant que locomotive sur le territoire, avec une volonté de travailler en proximité avec nos usineurs, prestataires et partenaires industriels.

Vincent Sigalo

Directeur Supply Chain

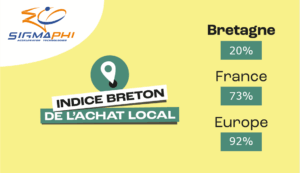

Vous venez de calculer votre Indice Breton de l’Achat Local, pourquoi cette démarche et qu’est-ce que cela vous a appris ?

S. L. : Nous sommes conscients de notre rôle en tant que locomotive sur le territoire. Nous avons voulu le concrétiser à travers le calcul de l’Indice Breton de l’Achat Local. Concrètement, 46 % de nos achats sont réalisés dans un rayon de 200 km autour de Vannes, soit 7,8 M€ sur un total de 16,8 M€ d’achats annuels.

V. S. : Ce chiffre reflète notre volonté de travailler en proximité avec nos usineurs, prestataires et partenaires industriels. Aujourd’hui, nous collaborons avec 423 fournisseurs actifs, pour environ 15 000 lignes de commande par an. Les achats représentent 52 à 54 % de notre chiffre d’affaires.

Ces relations ne sont pas seulement d’ordre commercial, nous nous inscrivons dans une démarche d’achats responsables. Nous co-développons avec nos partenaires en les faisant monter en compétence et nos projets innovants génèrent souvent des investissements chez eux. C’est un cercle vertueux : chaque euro investi chez nous génère de la valeur ajoutée en local.

Vous évoquez la relocalisation de l’achat d’une partie de votre acier ?

V. S. : Effectivement, bien que certains matériaux comme l’acier ou le cuivre restent difficilement substituables, nous avons relocalisé une partie de notre approvisionnement en acier depuis la République tchèque vers la France. En travaillant avec des sidérurgistes français, nous gagnons sur deux tableaux : un acier produit dans des fours électriques, donc moins carboné, et une part issue de l’économie circulaire. En effet, l’acier que nous utilisons provenant de France est à 99% issu d’acier recyclé. Cet acier est notamment utilisé dans deux de nos principaux projets sur 2025.

De quelle façon votre entreprise s’engage-t-elle dans une stratégie RSE ?

S. L. : Nous avons lancé une démarche de certification Ecovadis. Dès la première année, nous avons obtenu un score de 41/100. C’est un point de départ encourageant et nous visons à progresser sur nos achats responsables, le transport et l’usinage.

Quels sont vos projets pour les années à venir ?

S. L. : Notre grand projet est la construction d’une nouvelle usine à Saint-Avé, pour un investissement de 11 M€. Ce bâtiment de 7 000 m² (dont 6 000 m² d’ateliers) sera livré en mai 2026 et nous permettra d’optimiser nos flux, de disposer de capacités de levage jusqu’à 50 tonnes et de soutenir notre croissance.

Nous prévoyons 20 à 30 recrutements supplémentaires et visons un chiffre d’affaires de 30 M€ d’ici trois ans. Cette usine nous permettra également d’accélérer notre positionnement sur la fusion nucléaire, qui pourrait représenter à terme 30 % de notre activité.

Ce projet est soutenu par nos partenaires régionaux, dont la Région Bretagne, à travers Breizh Rebond, la SemBreizh et BreizhImmo, qui portent ensemble cet investissement structurant.